5 试验方法

5.1 外观检查

对照技术文件检查玻璃球的外观、尺寸和标志,判断每一个样品是否符合4.1的规定。

5.2 静态动作温度试验

试验环境温度为(20±5)℃,试验在液浴中进行。公称动作温度不大于79℃的玻璃球采用水浴(宜采用蒸馏水),公称动作温度79℃以上的玻璃球采用油浴(与公称动作温度适宜的油品)。试验液浴的温度应均匀,试验区内温度偏差不得超过0.5℃,温度测量精度不低于±0.1℃。

将玻璃球样品垂直于液浴中,玻璃球中心距液面不小于(40±5)mm,以不超过20℃/min的升温速率从室温升温到低于公称动作温度(20±2)℃。保持10min后,以0.4℃/min~0.6℃/min的速率升温,直至样品全部破碎,记录每只样品的动作温度,判断试验结果是否符合4.2的规定。

5.3 疲劳强度试验

试验环境温度为(20±5)℃,试验在液浴中进行。公称动作温度不大于79℃的玻璃球采用水浴(宜采用蒸馏水),公称动作温度79℃以上的玻璃球采用油浴(与公称动作温度适宜的油品)。将样品置于试验容器中,以不超过20℃/min的升温速率从室温升温到低于公称动作温度(20±2)℃,然后以1℃/min的速率升温直至玻璃球内气泡消失或低于公称动作温度5℃,立即将样品从液浴中取出,保持玻璃球密封尖端朝下。在空气中自然冷却,直至玻璃球内部气泡重新出现。

每一样品重复上述试验6次,判断试验结果是否符合4.3的规定。试验后,按5.2的规定进行静态动作温度试验。

5.4 热稳定性试验

试验在液浴中进行,试验前,使玻璃球样品置于(20±5)℃的环境温度中不少于2h,然后将玻璃球浸入低于公称动作温度(10±2)℃的液浴中,液浴中试验区域的温度偏差不应超过±1℃。保持5min后取出,使玻璃球密封尖端朝下,立即浸入(10±1)℃的水中。判断试验结果是否符合4.4的规定。试验后,按5.2的规定进行静态动作温度试验。

5.5 破碎载荷试验

将玻璃球以适当的方式固定在支撑元件之间,支撑元件为钢质材料,洛氏硬度为(44±6)HRC,其应符合生产商的设计使用要求。

沿玻璃球轴线方向施加均匀载荷,直至玻璃球发生爆破,载荷增加的速率为(250±25)N/s。用于测量破碎载荷的设备最大偏差不得超过测量值的±1%。

至少取25只试样进行本想试验,也可要求使用更多的试样进行试验,以取得精确的测量结果。

使得测量得到的数据计算破碎载荷的平均值和标准偏差,标准偏差(s)按公式(1)确定,判断计算结果是否符合4.5的规定。

式中:

式中:

s——标准偏差,单位为牛顿(N);

x——破碎载荷平均值,单位为牛顿(N);

xi——每次测得的破碎载荷值,单位为牛顿(N);

n——试样个数。

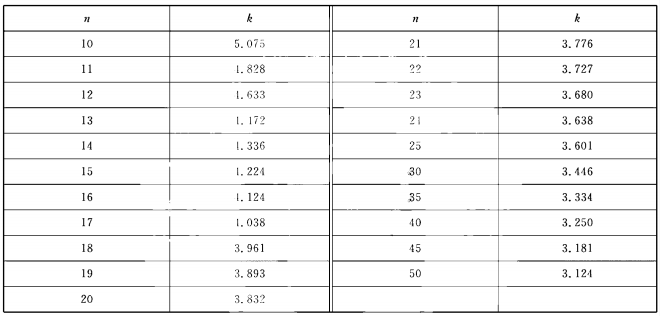

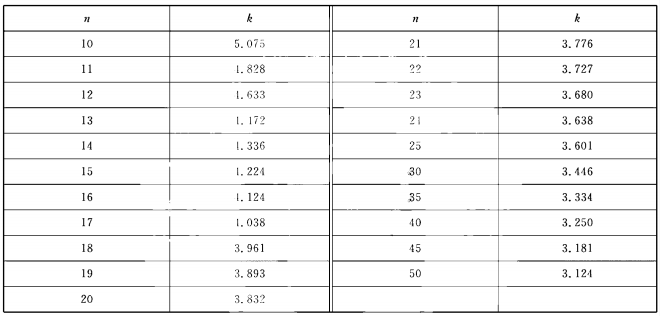

破碎载荷的误差下限按公式(2)计算,k值根据试样的数量从表2中选取。

式中:

式中:

TL——确定的破碎载荷误差下限,单位为牛顿(N);

x——确定的平均破碎载荷,单位为牛顿(N);

k——从表2中选取的k值;

s——根据公式(1)得到的标准偏差。

将玻璃球样品放置在低温试验箱中,箱内温度为(-40±5)℃,保持24h,判断试验结果是否符合4.6的规定。试验后,待样品温度恢复至室温,按5.2的规定进行静态动作温度试验。

5.7 环境温度试验

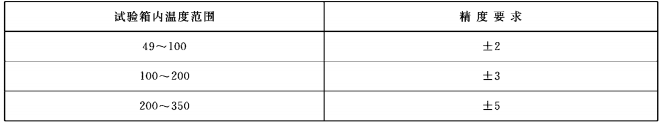

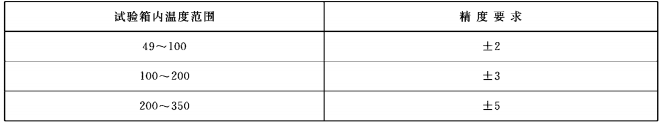

将玻璃球安装在专用卡具上,其承受的载荷为生产商推荐的装配载荷,温度试验箱工作室内温度控制精度应符合表3的规定。

将玻璃球置于温度试验箱内,箱内温度保持在低于公称动作温度16℃,但最低不应低于49℃,每隔7d取出样品检查一次,整个试验历时90d,判断试验结果是否符合4.7的确定。试验后按5.2的规定进行静态动作温度试验。

5.8.1 试验步骤

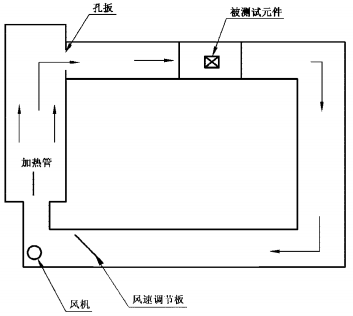

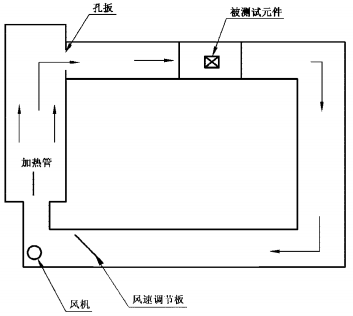

动态响应试验在风洞试验装置(见图1)上进行。

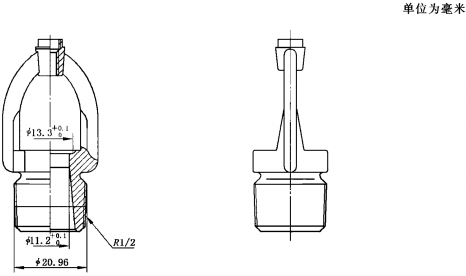

玻璃球试样装配在专用卡具上称为组件,专用卡具见图2,卡具的球座及螺钉见图3、4图4,密封件采用聚四氟乙烯塑料垫片(其中球座的具体装配尺寸由生产商公布)。玻璃球的装配扭矩为(0.20±0.03)N·m。在下述试验中,风洞试验段气流的方向应与玻璃球的轴线及专用卡具双臂所在的平面垂直。

组件应安装在黄铜固定座上,固定座应保证在每一个独立的试验中,历时55s的试验期间固定座温升不超过2℃(固定座的温升采用热电偶进行测量,将热电偶置于卡具入口中心部的水中,测点位于基座内从内螺纹根部径向向外不超过8mm处)。在每个独立的试验中,如果响应时间超过55s,固定座温升数值不得超过响应时间(s)的0.036倍。

在组件接口螺纹处缠1~1.5圈的聚四氟乙烯带,拧入固定座的力矩为(15±3)N·m。将每个组件安装在风洞试验段盖上,保存在温度为(20±5)℃的恒温箱内不少于30min。

试验前应将不少于25mL达到(20±5)℃的水引入组件入口,试验时应在其入口端充0.05MPa的水压。用精度为±0.01s的计时装置测量从组件插入风洞到其动作的时间,即响应时间t。

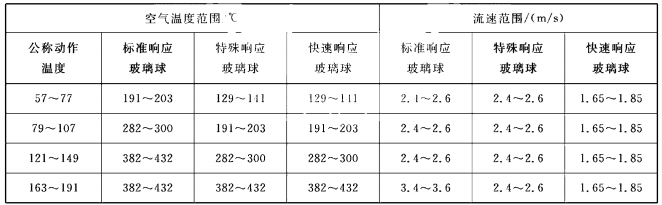

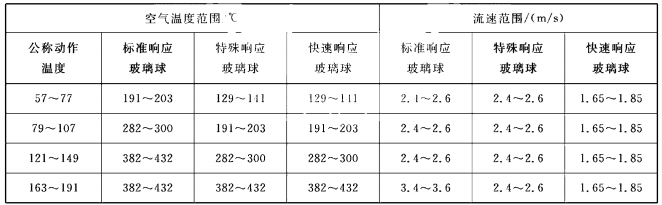

在试验过程中,风洞试验段(组件部位)的气流及温度按表4选取。选择的空气温度应在试验段保持恒定。在整个试验过程中,当空气温度范围在129℃~141℃时,控温精度为±1℃;对于其他空气温度范围,控温精度为±2℃。选择的空气流速应保持恒定,在整个试验过程中,当流速在1.65m/s~1.85m/s和2.4m/s~2.6m/s范围时,精度为±0.03m/s;当流速在3.4m/s~3.6m/s范围时,精度为±0.04m/s。

为了将组件和限流边界(风洞壁)之间的辐射交换尽量减小,风洞的最大设备期望误差不应超过3%。应在设计上保证试验段可将辐射效果限制在RTI计算值得±3%以内,可通过一个漆黑(高辐射率)的金属试件和一个抛光(低辐射率)的金属试件上进行试验比较来确定辐射效果。

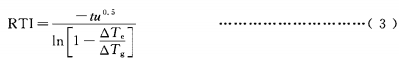

RTI值按公式(3)计算。

式中:

式中:

t——玻璃球的响应时间,单位为秒(s);

u——风洞试验段根据表4而确定的实际气流速度,,单位为米每秒(m/s);

△Te——玻璃球的平均液浴动作温度—环境温度,单位为摄氏度(℃);

△Tg——风洞试验段实际气体温度—环境温度,单位为摄氏度(℃)。

将玻璃球安装在固定装置上(如喷头),放入温度为高于公称动作温度(200±5)℃的试验箱中,判断试验结果是否符合4.9的规定。

5.10 光褪色试验

将玻璃球试样置于耐黄变试验箱中,照射光源为UV紫外光源,官员功率为300W,光源与试样之间设置一块厚度为2mm~3mm无色透明的平板玻璃,试样处的辐射照度为(25±5)W/㎡,试验箱内温度保持在(50±3)℃,进行7d连续照射试验。试验后检查试样工作液颜色,判断试验结果是否符合4.10的规定。

5.11 工作液挥发试验

用适当的方法打破玻璃球密封尖,将其存放于温度保持在低于公称动作温度16℃,但最低不低于49℃的环境中90d,试验后目视检查玻璃球工作液,判断试验结果是否符合4.11的规定。

对照技术文件检查玻璃球的外观、尺寸和标志,判断每一个样品是否符合4.1的规定。

5.2 静态动作温度试验

试验环境温度为(20±5)℃,试验在液浴中进行。公称动作温度不大于79℃的玻璃球采用水浴(宜采用蒸馏水),公称动作温度79℃以上的玻璃球采用油浴(与公称动作温度适宜的油品)。试验液浴的温度应均匀,试验区内温度偏差不得超过0.5℃,温度测量精度不低于±0.1℃。

将玻璃球样品垂直于液浴中,玻璃球中心距液面不小于(40±5)mm,以不超过20℃/min的升温速率从室温升温到低于公称动作温度(20±2)℃。保持10min后,以0.4℃/min~0.6℃/min的速率升温,直至样品全部破碎,记录每只样品的动作温度,判断试验结果是否符合4.2的规定。

5.3 疲劳强度试验

试验环境温度为(20±5)℃,试验在液浴中进行。公称动作温度不大于79℃的玻璃球采用水浴(宜采用蒸馏水),公称动作温度79℃以上的玻璃球采用油浴(与公称动作温度适宜的油品)。将样品置于试验容器中,以不超过20℃/min的升温速率从室温升温到低于公称动作温度(20±2)℃,然后以1℃/min的速率升温直至玻璃球内气泡消失或低于公称动作温度5℃,立即将样品从液浴中取出,保持玻璃球密封尖端朝下。在空气中自然冷却,直至玻璃球内部气泡重新出现。

每一样品重复上述试验6次,判断试验结果是否符合4.3的规定。试验后,按5.2的规定进行静态动作温度试验。

5.4 热稳定性试验

试验在液浴中进行,试验前,使玻璃球样品置于(20±5)℃的环境温度中不少于2h,然后将玻璃球浸入低于公称动作温度(10±2)℃的液浴中,液浴中试验区域的温度偏差不应超过±1℃。保持5min后取出,使玻璃球密封尖端朝下,立即浸入(10±1)℃的水中。判断试验结果是否符合4.4的规定。试验后,按5.2的规定进行静态动作温度试验。

5.5 破碎载荷试验

将玻璃球以适当的方式固定在支撑元件之间,支撑元件为钢质材料,洛氏硬度为(44±6)HRC,其应符合生产商的设计使用要求。

沿玻璃球轴线方向施加均匀载荷,直至玻璃球发生爆破,载荷增加的速率为(250±25)N/s。用于测量破碎载荷的设备最大偏差不得超过测量值的±1%。

至少取25只试样进行本想试验,也可要求使用更多的试样进行试验,以取得精确的测量结果。

使得测量得到的数据计算破碎载荷的平均值和标准偏差,标准偏差(s)按公式(1)确定,判断计算结果是否符合4.5的规定。

s——标准偏差,单位为牛顿(N);

x——破碎载荷平均值,单位为牛顿(N);

xi——每次测得的破碎载荷值,单位为牛顿(N);

n——试样个数。

破碎载荷的误差下限按公式(2)计算,k值根据试样的数量从表2中选取。

TL——确定的破碎载荷误差下限,单位为牛顿(N);

x——确定的平均破碎载荷,单位为牛顿(N);

k——从表2中选取的k值;

s——根据公式(1)得到的标准偏差。

表2 正态分布下的单边误差限k值

5.6 低温储存试验

将玻璃球样品放置在低温试验箱中,箱内温度为(-40±5)℃,保持24h,判断试验结果是否符合4.6的规定。试验后,待样品温度恢复至室温,按5.2的规定进行静态动作温度试验。

5.7 环境温度试验

将玻璃球安装在专用卡具上,其承受的载荷为生产商推荐的装配载荷,温度试验箱工作室内温度控制精度应符合表3的规定。

将玻璃球置于温度试验箱内,箱内温度保持在低于公称动作温度16℃,但最低不应低于49℃,每隔7d取出样品检查一次,整个试验历时90d,判断试验结果是否符合4.7的确定。试验后按5.2的规定进行静态动作温度试验。

表3 温度试验箱的温度控制精度 单位为摄氏度

5.8 动态响应试验

5.8.1 试验步骤

动态响应试验在风洞试验装置(见图1)上进行。

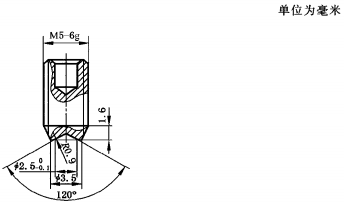

玻璃球试样装配在专用卡具上称为组件,专用卡具见图2,卡具的球座及螺钉见图3、4图4,密封件采用聚四氟乙烯塑料垫片(其中球座的具体装配尺寸由生产商公布)。玻璃球的装配扭矩为(0.20±0.03)N·m。在下述试验中,风洞试验段气流的方向应与玻璃球的轴线及专用卡具双臂所在的平面垂直。

组件应安装在黄铜固定座上,固定座应保证在每一个独立的试验中,历时55s的试验期间固定座温升不超过2℃(固定座的温升采用热电偶进行测量,将热电偶置于卡具入口中心部的水中,测点位于基座内从内螺纹根部径向向外不超过8mm处)。在每个独立的试验中,如果响应时间超过55s,固定座温升数值不得超过响应时间(s)的0.036倍。

在组件接口螺纹处缠1~1.5圈的聚四氟乙烯带,拧入固定座的力矩为(15±3)N·m。将每个组件安装在风洞试验段盖上,保存在温度为(20±5)℃的恒温箱内不少于30min。

试验前应将不少于25mL达到(20±5)℃的水引入组件入口,试验时应在其入口端充0.05MPa的水压。用精度为±0.01s的计时装置测量从组件插入风洞到其动作的时间,即响应时间t。

在试验过程中,风洞试验段(组件部位)的气流及温度按表4选取。选择的空气温度应在试验段保持恒定。在整个试验过程中,当空气温度范围在129℃~141℃时,控温精度为±1℃;对于其他空气温度范围,控温精度为±2℃。选择的空气流速应保持恒定,在整个试验过程中,当流速在1.65m/s~1.85m/s和2.4m/s~2.6m/s范围时,精度为±0.03m/s;当流速在3.4m/s~3.6m/s范围时,精度为±0.04m/s。

为了将组件和限流边界(风洞壁)之间的辐射交换尽量减小,风洞的最大设备期望误差不应超过3%。应在设计上保证试验段可将辐射效果限制在RTI计算值得±3%以内,可通过一个漆黑(高辐射率)的金属试件和一个抛光(低辐射率)的金属试件上进行试验比较来确定辐射效果。

表4 试验段动态响应试验条件范围

5.8.2 RTI值得计算

RTI值按公式(3)计算。

t——玻璃球的响应时间,单位为秒(s);

u——风洞试验段根据表4而确定的实际气流速度,,单位为米每秒(m/s);

△Te——玻璃球的平均液浴动作温度—环境温度,单位为摄氏度(℃);

△Tg——风洞试验段实际气体温度—环境温度,单位为摄氏度(℃)。

图1 风洞装置示意图

图2 卡具组件图

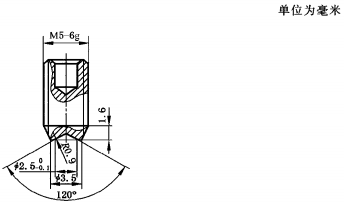

图3 卡具组件——球座图

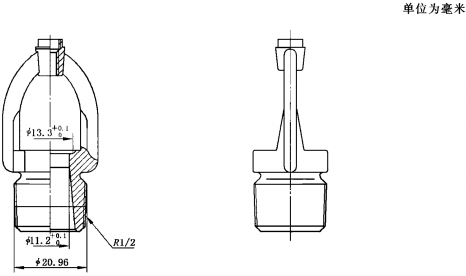

图4 卡具组件——螺钉图

5.9 功能试验

图2 卡具组件图

图3 卡具组件——球座图

图4 卡具组件——螺钉图

将玻璃球安装在固定装置上(如喷头),放入温度为高于公称动作温度(200±5)℃的试验箱中,判断试验结果是否符合4.9的规定。

5.10 光褪色试验

将玻璃球试样置于耐黄变试验箱中,照射光源为UV紫外光源,官员功率为300W,光源与试样之间设置一块厚度为2mm~3mm无色透明的平板玻璃,试样处的辐射照度为(25±5)W/㎡,试验箱内温度保持在(50±3)℃,进行7d连续照射试验。试验后检查试样工作液颜色,判断试验结果是否符合4.10的规定。

5.11 工作液挥发试验

用适当的方法打破玻璃球密封尖,将其存放于温度保持在低于公称动作温度16℃,但最低不低于49℃的环境中90d,试验后目视检查玻璃球工作液,判断试验结果是否符合4.11的规定。